低压模塑的模架设计

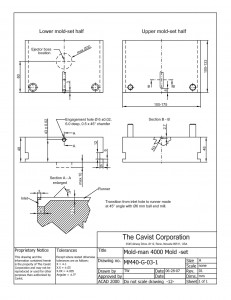

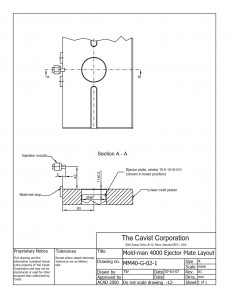

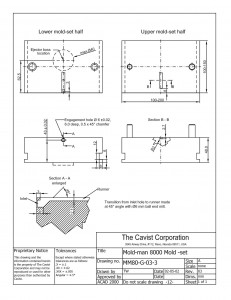

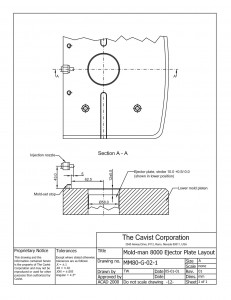

Mold-Man 4000 和 8000的基本模架和顶板设计图

模架设计指南

简介

任何富有经验的模具制造商都能制造出低压模塑模具。这些指南将指出该模具制造工艺不同于“高压模架”制造的一些方面。

材料

低压模塑模架通常由7075铝制成。聚酰胺模塑材料可耐磨损,再加上注塑压力低,从而使得模架上的磨损可忽略不计。铝材可提升设备成本效益。铝材具有优异的散热性,可缩短周期时间。元件插入的高磨损区域应配备钢衬垫。用于高生产率的模架可采用P-20材料或任何其它的传统工具钢材制造。

尺寸

具体参见各型号机器的详细图纸。模架参考线长大概为35毫米,并含长为6毫米的锥形导程。(长1.5”,含长¼” 的锥形导程。)应分别采用不同的直径,例如9毫米和10毫米。

型腔设计

单个模架型腔设计和表面结构遵循传统的模具制造指南。分型线的定位至关重要,需确保模架开启时模塑元器件位于下半模;某些应用可能需要阶梯式分型线。型腔为低压填充,不太可能造成元件移位,故通常无需使用定位销。对电路板进行包胶模处理时,必要时可使用定位销固定。

某些应用可能不允许模塑零件上出现定位销造成的小孔,可考虑采用两步式包胶模处理。先对元器件的一侧/部分进行包胶模处理,然后再处理另一侧/部分。这些类型的模架有两种不同的型腔,待处理的元器件从第一个型腔移入第二个型腔,完成包胶模处理。

排气

排气道深0.05毫米(0.002”),宽度达2.5毫米(0.1”)。处理较大零件时需要每个型腔配有多个排气道。排气道通常应置于浇口对面的型腔顶端。对于伸出分型线上方多于1/4”的零件,可使用衬垫或分步分型线,以便于型腔顶端的排气。

截流阀

在电缆电线附近进行截流时,需要利用参考线对元器件进行定位。电线电缆附近的截流阀通常位于分型线上。电线附近的截流阀长度一般为6至8毫米,而电缆附近的截流阀的长度一般为8至12毫米。通常情况下,最好将电线/电缆参考线制成凹槽型,深度为两个电缆直径,并置于实际截流阀的“外侧”。

钢构件附近进行截流时需使用钢衬垫,如连接器。

流道和浇口

聚酰胺材料由液态变为固态时会收缩10%左右;因而,流道/浇口系统在该相变过程中可允许材料填充这一点至为关键。

流道应稍微偏椭圆形,易于释放。典型的流道是采用6毫米(1/4”)球端铣刀制成,每个模具为2.7毫米(0.106”)深。

标准浇口直径为1.5至2.9毫米,长0.5毫米(60至80密耳,长30密耳)。浇口面向流道成锥形,确保移动后浇口位于流道上。

顶出系统

大多数生产模架采用顶出系统。此设计符合传统指导方针:导柱和顶针夹在在底座和固定板之间。这种夹式结构利用复位弹簧在带肩螺丝上滑动。顶杆的标准冲程从3毫米至10毫米不等,取决于具体应用。请参见模架图纸,了解机器顶出系统中心。

冷却

Mold-Man设备模架无需任何横向钻孔进行冷却。铝制模具压板用于通过辅助冷却装置进行水冷却。

脱模剂

模架需要使用脱模剂。新模架可能每天或每小时数次使用脱模剂。我们进行了大量调查,研究适用于该工艺的最佳脱模剂,推荐使用“Chem-Trend Incorporated”生产的MONO-COAT E255,联系电话:(0755)22945833